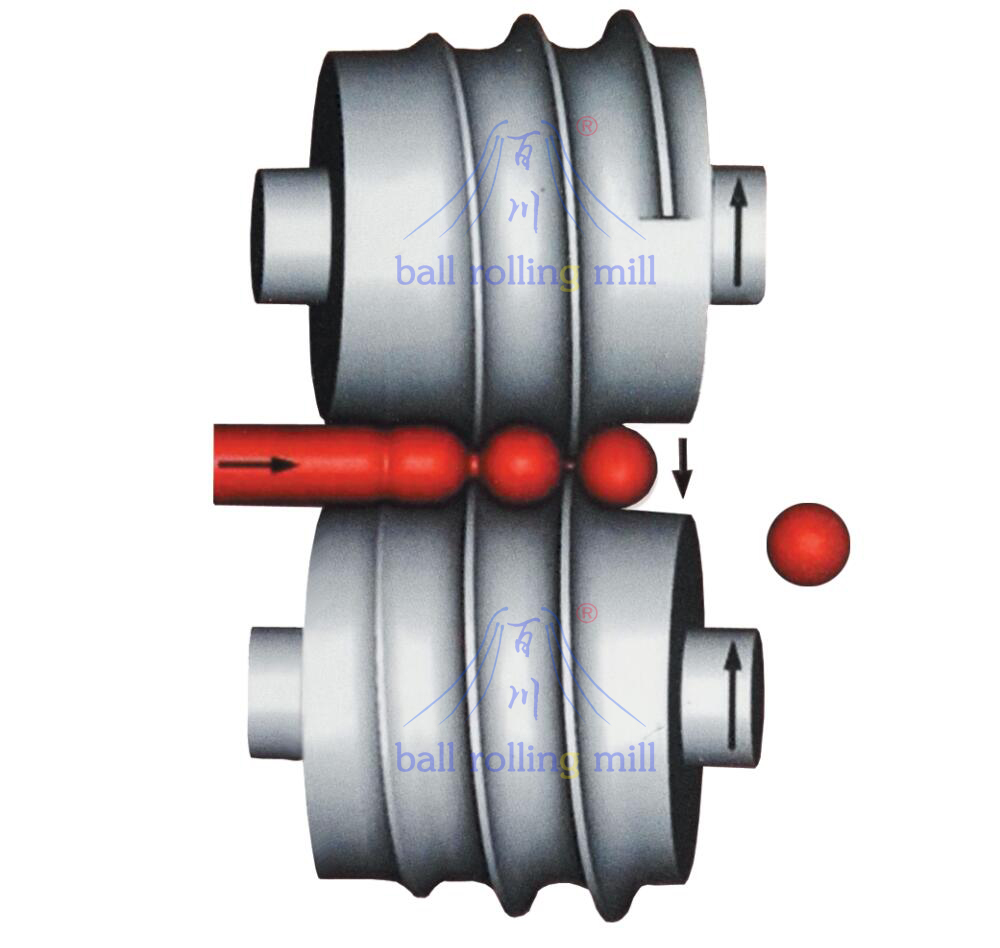

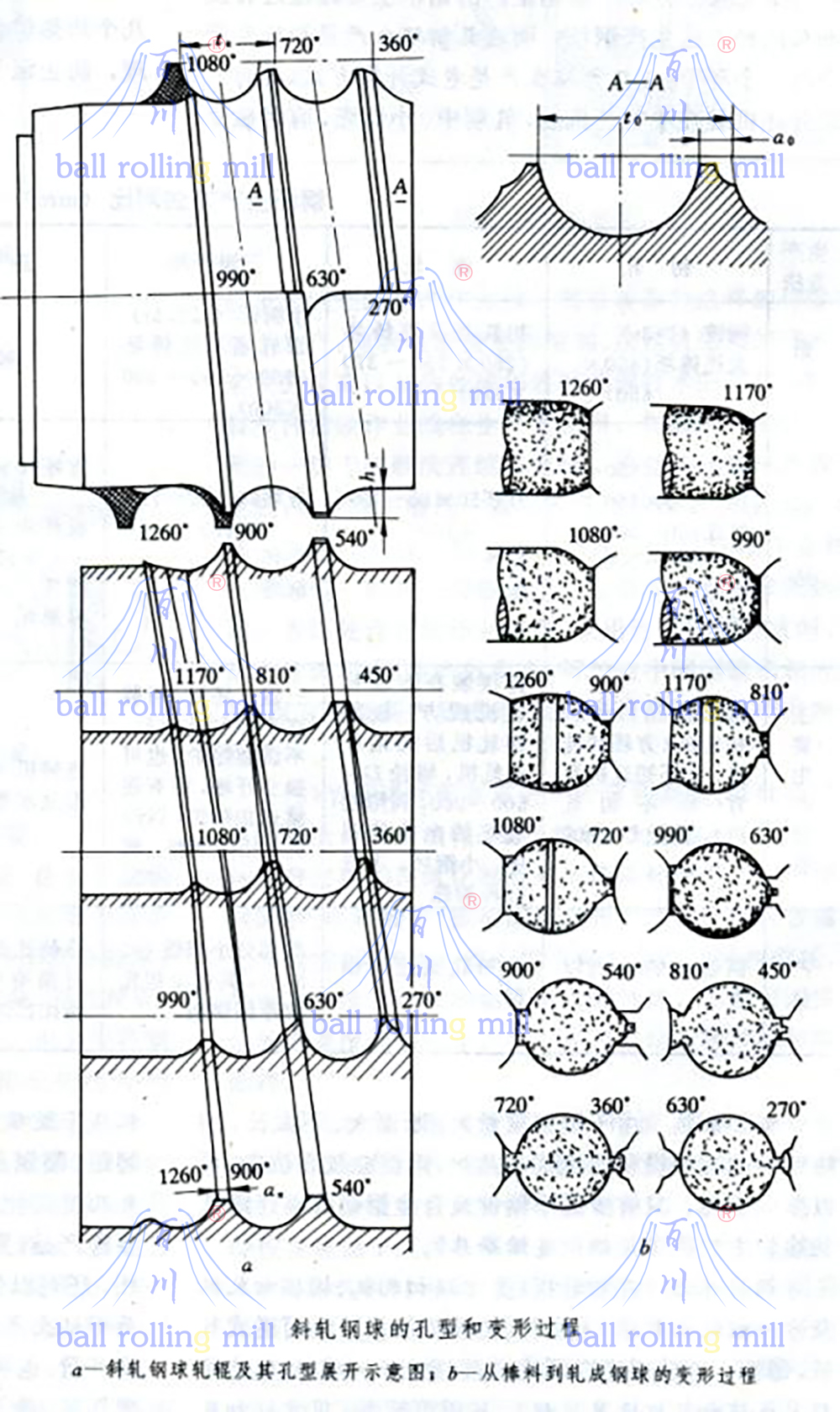

钢球斜轧原理

螺旋孔型斜轧的工作原理如图所示,两个带螺旋孔型的轧辊,其轴心线相互交叉,轧辊以相同方向旋转带动圆形轧件即旋转并前进,轧件在螺旋孔型的作用下,成形回转体钢球

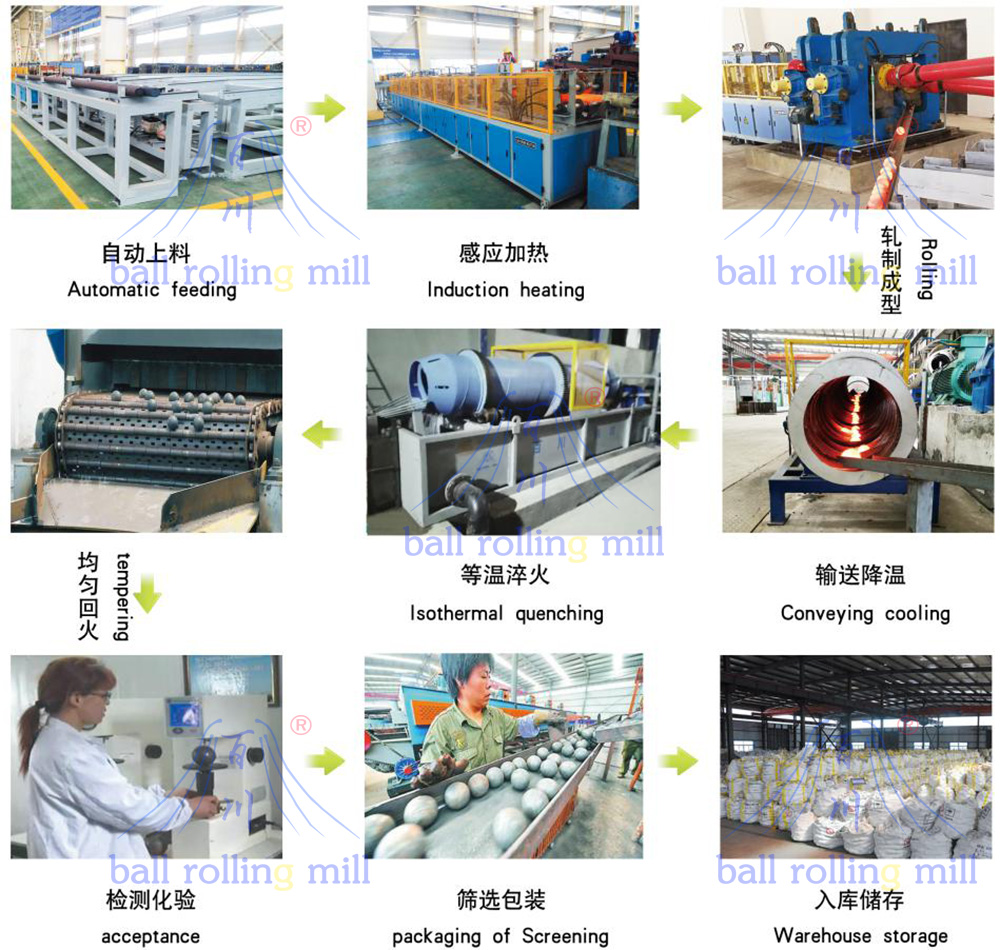

钢球轧制的过程

热轧钢球时,先用感应加热装置把直径比轧出球的直径小4%左右的圆钢毛坯加热至850~1100℃。加热好的棒料送入斜轧机进行轧制。

轧辊轴线与轧制线倾斜一定角度。轧辊上有螺旋孔型。轧件螺旋前进。在螺旋孔型作用下,圆钢逐渐变成球形,球形间连接颈部分越来越细,最后断开而获得钢球。轧后的钢球经过进一步热处理后即得到成品钢球。

热轧球磨钢球生产线(离线回火)主要生产工艺

1、圆钢棒料经检验后,按定尺长度剪切成钢球坯料(一般5000mm-6000mm)。

2、钢球坯料在轧制前在感应加热炉中被加热到合适的温度。

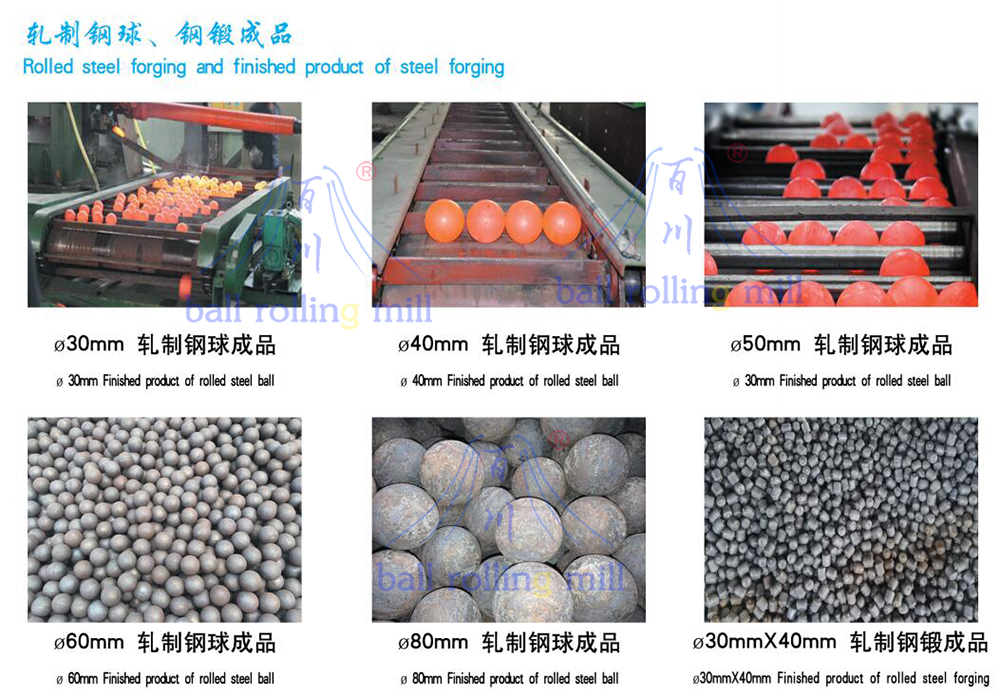

3、红热态的钢坯被送入钢球轧机后,在2个带有特殊螺旋形孔型的轧辊之间旋转前进,并被连续地轧制成钢球。每台钢球轧机每分钟可轧成30~200个钢球。

4、轧成后的红热态钢球予冷却至淬火温度时立刻进入滚筒淬火机进行淬火,钢球收集箱收集冷却,离线台车式电阻炉回火,使钢球获得很高而且均匀的硬度。

5、经检验合格的产品送往成品仓库,进行包装后发往客户。

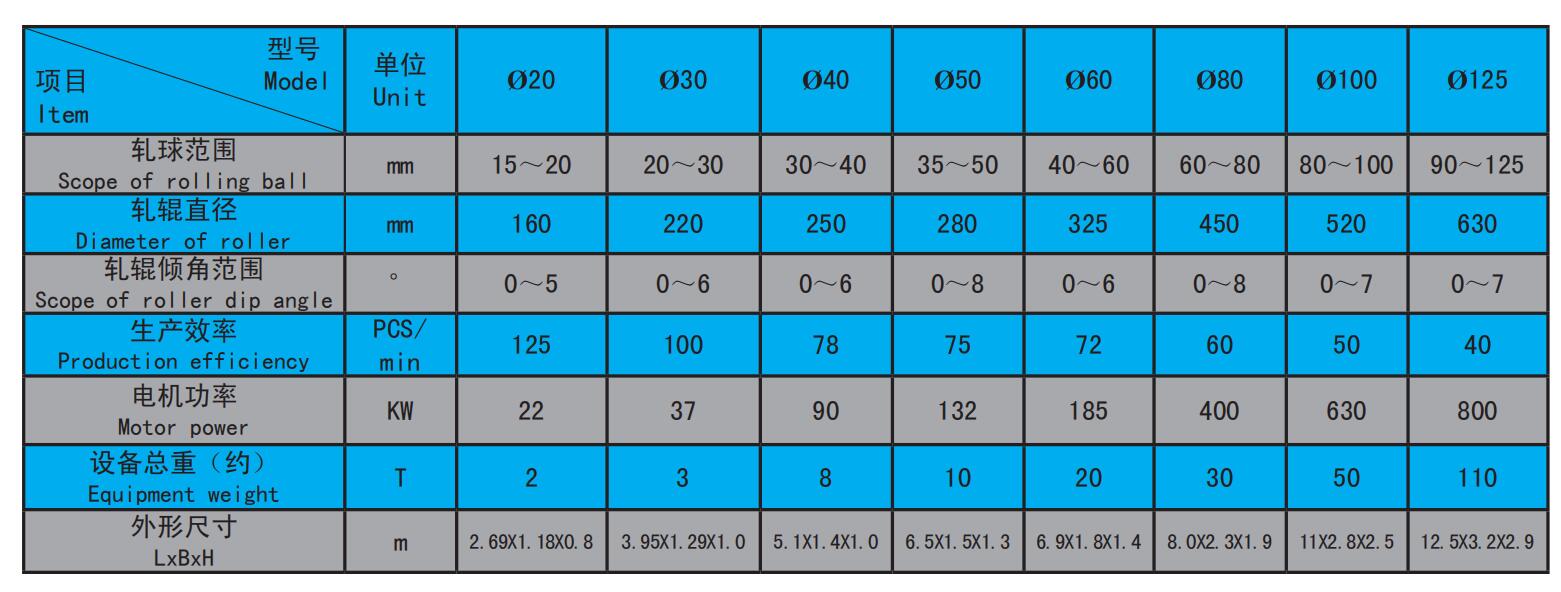

钢球轧机主要技术参数:

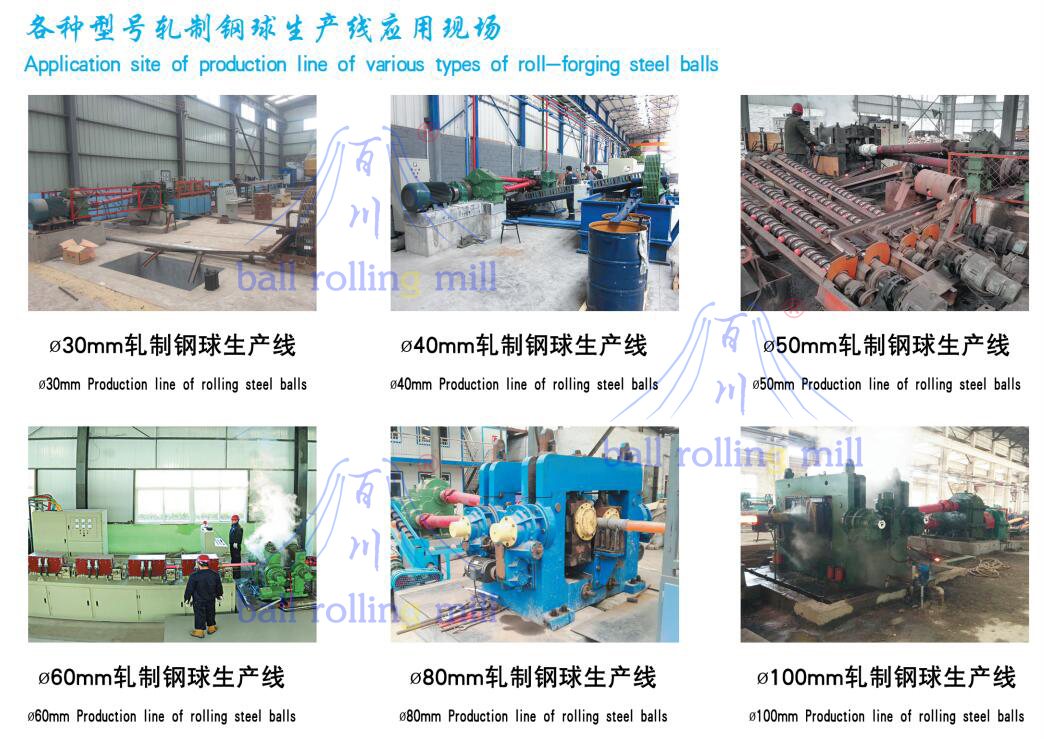

经过我公司工程技术人员对钢球轧制生产线充分研究,结合国内外钢球市场需求,开发制造出新一代的钢球轧制生产线,研制出φ20mm-φ125mm系列从加热、轧制和热处理等自动化成套设备,用于生产直径从φ20mm-φ125mm的各种规格钢球。

轧制钢球生产线经多处创新设计具有如下特点:

1、自动上料控制、提高自动化程度、减少工人劳动强度;

2、采用感应加热、环保无污染、温度均匀、生产效率高;

3、轧球机采用铸钢半闭式机架、机座刚性好、不变形;

4、轧机设有电动侧压调整装置,其调整简单、便于操作。

5、钢球热处理淬、回火温度自动控制,保证淬、回火质量;

6、生产出来的钢球外观精美、硬度高、破损率低。

本公司的钢球轧制设备生产出来的钢球具有精确的尺寸、圆整的几何形状、很高的硬度和良好的机械性能并具有耐磨损、不变形、不开裂的优异品质。其特点表现为:

a、整体硬度高:表面硬度可达到57HRC-67HRC,体积硬度达到56HRC-64HRC,且硬度梯度分布均匀;

b、冲击韧性高:冲击韧性大于12J/cm;

c、破损率低:抗剥碎及抗破碎性能是一般铸造钢球的10倍以上,落球冲击次数2万次以上,实际破损率不超过1%,接近于无破碎